关于液化天然气罐车罐体脆裂及磁翻板液位计泄露问题分析

返回列表发布日期:2019-06-21 10:56:19 |

摘 要 :某单位一液化天然气罐车罐体发生泄漏,检查发现罐体后封头外壳局部脆裂。文中通过宏观检查、化学成分分析、金相检验、无损检测、气密性试验等技术手段进行分析,提出外壳局部脆裂是由于磁翻板液位计气相管接管与管座接头连接焊缝处断裂,导致低温液化天然气泄漏所致,而接管断裂是在双向弯曲应力作用下产生疲劳裂纹并扩展所致。最后 , 提出了事故的有效预防措施。某单位一台 LNG 罐车在加气站卸液时,罐车罐体后封头外壳下部局部脆裂(见图 1),引起天然气泄漏事故。受委托,笔者对其开展事故分析。

该罐车的产品型号为 HDS9405GDY,制造日期为2015 年 2 月,所有连接管线开孔集中在后封头下部,主要技术参数见表 1。

该罐车的产品型号为 HDS9405GDY,制造日期为2015 年 2 月,所有连接管线开孔集中在后封头下部,主要技术参数见表 1。

1 技术分析

1 技术分析

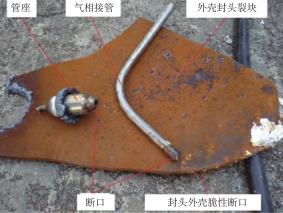

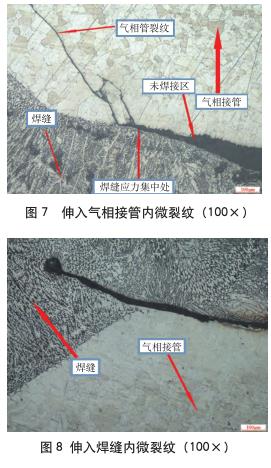

1.1 宏观检查

将后封头外壳局部解体,经宏观检查,内筒后封头无可见变形,从图 1 观察可发现,外壳后封头开裂其裂口均源自接管与封头外壳角焊缝处。外壳后封头裂块及气相管、管座形貌见图 2,观察可见其外壳后封头破裂断口无任何塑性变形,呈现典型脆性断裂特征。接管与内筒角焊缝无表面缺陷。磁翻板液位计气相接管与外筒管座连接处发生断裂。 气相接管宏观断口形貌见图 3,该断口宏观上无塑性变形痕迹 , 有两个特点鲜明的区域:

气相接管宏观断口形貌见图 3,该断口宏观上无塑性变形痕迹 , 有两个特点鲜明的区域:

1)裂纹源区:裂源有两处,分别位于气相接管断口对侧,处于上下方位,出现在气相接管角焊缝熔合区,见图 3 箭头所指;

2)裂纹扩展区 ( 疲劳区 ):该区域具有明显的海滩状或贝纹状花纹,占有较大面积 , 代表裂纹前沿扩展遗留下的痕迹,逆指向裂纹源。由于裂纹扩展区 ( 疲劳区 ) 所占面积大 , 说明裂纹缓慢扩展形成断裂面 ,而最后断裂区域面积小 , 说明造成该气相接管断裂的载荷较小。

由上述断口特征可知 , 该气相接管属疲劳断裂,断口对侧两处疲劳源说明它在服役过程中受到罐车行驶过程气相接管上下振动引起的附加弯矩作用下的拉压循环应力作用。而裂纹扩展区 ( 疲劳区 ) 所占面积大说明造成疲劳的载荷较小。 1.2 化学成分分析

1.2 化学成分分析

经查阅罐车原始技术资料,气相接管材料牌号为S30408,材料标准为 GB 24511—2009《承压设备用不锈钢钢板及钢带》;罐体外壳材料牌号为 Q345R,材料标准为GB 713—2008《锅炉和压力容器用钢板》。

1)磁翻板液位计气相接管材料化学成份分析结果见表 2。 1.3 金相检验

1.3 金相检验

1)取样位置及金相试样:取样部位示意图见图 4,金相试样见图 5。 2)金相检验结果

2)金相检验结果

(1)气相接管基体金相组织:气相接管基体金相组织见图 6,其金相组织为单一奥氏体,为 304 奥氏体不锈钢在正常固溶状态下的组织; (2)气相接管与接头焊接处的金相组织:

(2)气相接管与接头焊接处的金相组织:

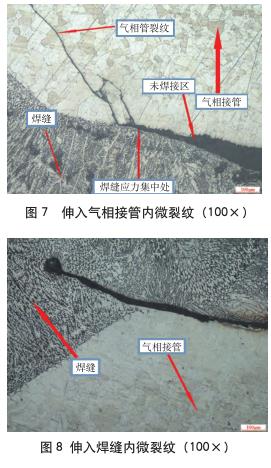

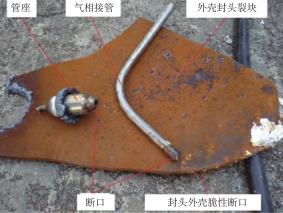

① 接接头处的金相组织见图 7、图 8。由图 7、图8 可见,在焊缝根部产生向气相接管内部扩展(见图 7)和向焊缝内部扩展(见图 8) 的微裂纹 , 该处正好位于焊接应力集中处。 ② 裂源处金相组织:裂源处的金相组织见图 9,由图 9 可见该处气相接管组织存在大量滑移线,表明该处已经产生塑性变形。

② 裂源处金相组织:裂源处的金相组织见图 9,由图 9 可见该处气相接管组织存在大量滑移线,表明该处已经产生塑性变形。

(3)气相接管外表面质量缺陷:图 10 是气相接管外表面的金相组织。由图 10 可见,外表面存在有向基体内延伸的微裂纹,且不止一处。图 11 显示同样的质量缺陷。从裂纹形貌分析 , 这种外表面微裂纹为钢管轧制过程中的表面刮伤。 1.4 无损检测

1.4 无损检测

由于接管与内筒体连接角焊缝易产生未焊透及未熔合等缺陷,导致裂纹等穿透性缺陷产生,对内筒与接管所有角焊缝采用 100% 渗透检测,未发现缺陷痕迹显示。

1.5 气密性试验

封闭断裂磁翻板液位计气相管,罐体内筒进行气密性试验;试验压力为 0.7MPa,保压 30min,罐体无泄漏,无异常响声,试验合格,无其他泄漏点。

2 综合分析及结论

2.1 外壳破裂原因

外筒所用材料 Q345R 属于体心立方晶格,该类金属材料在脆性转变温度区域以上,金属材料处于韧性状态,断裂形式主要为韧性断裂;在脆性转变温度区域以下,材料处于脆性状态,断裂形式主要为脆性断裂。经查阅原始技术资料,罐体外筒焊缝未进行消除应力热处理,因此接管与封头角焊缝存在较大焊接残余应力。

由于磁翻板液位计气相接管(材质:S30408,规格:φ 12×3mm)与管座接头(材质:S30408 Ⅲ,规格:φ 26×6mm)焊缝接管侧熔合线处断裂(见图 3),低温液化天然气液体及气体同时从破裂处进入真空夹层,同时低温液体迅速汽化,造成夹层真空度破坏,真空度破坏后真空阀脱落,真空夹层与大气联通,真空夹层承受的压力为 0MPa。罐体外筒材料 Q345R 无塑性转变温度(NDTT)为 -30℃,低温天然气工作温度 -162℃,低温天然气长时间与外筒接触,导致气相接管断裂处附近外壳金属温度远远低于无塑性转变温度,材料处于脆性状态,在接管角焊缝残余应力作用下使外壳体局部产生低温脆性破裂。

2.2 气相接管断裂原因

由 于 液 位 计 气 相 接 管 直 径 较 小、 壁 厚 较 薄( φ 12×3mm)且长度较长,设计中未采用有效方法固定,在车辆行驶过程中气相接管产生较大振动,此振动在气相接管与管座角焊缝处形成频率很高的附加弯矩产生的拉压循环应力,是产生疲劳裂纹的主要应力源,此外该位置还存在焊接残余应力及温差应力,这些应力共同作用产生叠加拉压循环应力,而气相接管与管座角焊缝处由于几何形状突变产生严重的应力集中,同时断裂位置处于焊接熔合线处,该处具有明显的化学成分不均匀及组织不均匀性,其组织特征为粗大的过热组织,机械性能较差,因而疲劳裂纹极易在该处形成并扩展。通过断口金相分析,断口形式为附加弯矩产生的拉压疲劳断裂,由图10及图11分析结果,气相管表面存在有向基体内延伸的微裂纹,该微裂纹成为疲劳裂纹的裂纹源。该位置在叠加的拉压循环应力作用下产生疲劳裂纹并扩展最后造成接管断裂。

3 结论及预防措施

1)气相接管表面存在有向基体内延伸的微裂纹,该微裂纹成为疲劳裂纹的裂纹源;由于罐车运行过程气相接管振动在接管与管座角焊缝部位产生附加弯矩引起的拉压循环应力,该应力与焊接残余应力及温差应力叠加作用在该部位产生疲劳裂纹并扩展最后造成接管断裂。

2)气相接管断裂后,天然气低温液体及气体从裂口进入真空夹层,逸出的低温天然气长时间与外筒接触,导致气相接管断裂处附近外壳金属温度远远低于无塑性转变温度,材料处于脆性状态,在接管角焊缝残余应力作用下使外壳体局部产生低温脆性破裂。

3)磁翻板液位计接管采用表面质量更好的不锈钢管制造,避免钢管表面原始微裂纹的产生,同时装配焊接时避免强力组装,提高角焊缝焊接质量;

4)JB/T 4783—2007《低温液体汽车罐车》第4.4.16.4 款规定:“管路系统的设计、制造和安装应避免热胀冷缩、机械颤动或振动等所引起的损坏,必要时应考虑补偿装置……”。因此必须按照标准要求改进磁翻板液位计接管设计,增设接管稳定装置,减少车体运行时接管的震动,减少振动应力。

1.1 宏观检查

将后封头外壳局部解体,经宏观检查,内筒后封头无可见变形,从图 1 观察可发现,外壳后封头开裂其裂口均源自接管与封头外壳角焊缝处。外壳后封头裂块及气相管、管座形貌见图 2,观察可见其外壳后封头破裂断口无任何塑性变形,呈现典型脆性断裂特征。接管与内筒角焊缝无表面缺陷。磁翻板液位计气相接管与外筒管座连接处发生断裂。

1)裂纹源区:裂源有两处,分别位于气相接管断口对侧,处于上下方位,出现在气相接管角焊缝熔合区,见图 3 箭头所指;

2)裂纹扩展区 ( 疲劳区 ):该区域具有明显的海滩状或贝纹状花纹,占有较大面积 , 代表裂纹前沿扩展遗留下的痕迹,逆指向裂纹源。由于裂纹扩展区 ( 疲劳区 ) 所占面积大 , 说明裂纹缓慢扩展形成断裂面 ,而最后断裂区域面积小 , 说明造成该气相接管断裂的载荷较小。

由上述断口特征可知 , 该气相接管属疲劳断裂,断口对侧两处疲劳源说明它在服役过程中受到罐车行驶过程气相接管上下振动引起的附加弯矩作用下的拉压循环应力作用。而裂纹扩展区 ( 疲劳区 ) 所占面积大说明造成疲劳的载荷较小。

经查阅罐车原始技术资料,气相接管材料牌号为S30408,材料标准为 GB 24511—2009《承压设备用不锈钢钢板及钢带》;罐体外壳材料牌号为 Q345R,材料标准为GB 713—2008《锅炉和压力容器用钢板》。

1)磁翻板液位计气相接管材料化学成份分析结果见表 2。

1)取样位置及金相试样:取样部位示意图见图 4,金相试样见图 5。

(1)气相接管基体金相组织:气相接管基体金相组织见图 6,其金相组织为单一奥氏体,为 304 奥氏体不锈钢在正常固溶状态下的组织;

① 接接头处的金相组织见图 7、图 8。由图 7、图8 可见,在焊缝根部产生向气相接管内部扩展(见图 7)和向焊缝内部扩展(见图 8) 的微裂纹 , 该处正好位于焊接应力集中处。

(3)气相接管外表面质量缺陷:图 10 是气相接管外表面的金相组织。由图 10 可见,外表面存在有向基体内延伸的微裂纹,且不止一处。图 11 显示同样的质量缺陷。从裂纹形貌分析 , 这种外表面微裂纹为钢管轧制过程中的表面刮伤。

由于接管与内筒体连接角焊缝易产生未焊透及未熔合等缺陷,导致裂纹等穿透性缺陷产生,对内筒与接管所有角焊缝采用 100% 渗透检测,未发现缺陷痕迹显示。

1.5 气密性试验

封闭断裂磁翻板液位计气相管,罐体内筒进行气密性试验;试验压力为 0.7MPa,保压 30min,罐体无泄漏,无异常响声,试验合格,无其他泄漏点。

2 综合分析及结论

2.1 外壳破裂原因

外筒所用材料 Q345R 属于体心立方晶格,该类金属材料在脆性转变温度区域以上,金属材料处于韧性状态,断裂形式主要为韧性断裂;在脆性转变温度区域以下,材料处于脆性状态,断裂形式主要为脆性断裂。经查阅原始技术资料,罐体外筒焊缝未进行消除应力热处理,因此接管与封头角焊缝存在较大焊接残余应力。

由于磁翻板液位计气相接管(材质:S30408,规格:φ 12×3mm)与管座接头(材质:S30408 Ⅲ,规格:φ 26×6mm)焊缝接管侧熔合线处断裂(见图 3),低温液化天然气液体及气体同时从破裂处进入真空夹层,同时低温液体迅速汽化,造成夹层真空度破坏,真空度破坏后真空阀脱落,真空夹层与大气联通,真空夹层承受的压力为 0MPa。罐体外筒材料 Q345R 无塑性转变温度(NDTT)为 -30℃,低温天然气工作温度 -162℃,低温天然气长时间与外筒接触,导致气相接管断裂处附近外壳金属温度远远低于无塑性转变温度,材料处于脆性状态,在接管角焊缝残余应力作用下使外壳体局部产生低温脆性破裂。

2.2 气相接管断裂原因

由 于 液 位 计 气 相 接 管 直 径 较 小、 壁 厚 较 薄( φ 12×3mm)且长度较长,设计中未采用有效方法固定,在车辆行驶过程中气相接管产生较大振动,此振动在气相接管与管座角焊缝处形成频率很高的附加弯矩产生的拉压循环应力,是产生疲劳裂纹的主要应力源,此外该位置还存在焊接残余应力及温差应力,这些应力共同作用产生叠加拉压循环应力,而气相接管与管座角焊缝处由于几何形状突变产生严重的应力集中,同时断裂位置处于焊接熔合线处,该处具有明显的化学成分不均匀及组织不均匀性,其组织特征为粗大的过热组织,机械性能较差,因而疲劳裂纹极易在该处形成并扩展。通过断口金相分析,断口形式为附加弯矩产生的拉压疲劳断裂,由图10及图11分析结果,气相管表面存在有向基体内延伸的微裂纹,该微裂纹成为疲劳裂纹的裂纹源。该位置在叠加的拉压循环应力作用下产生疲劳裂纹并扩展最后造成接管断裂。

3 结论及预防措施

1)气相接管表面存在有向基体内延伸的微裂纹,该微裂纹成为疲劳裂纹的裂纹源;由于罐车运行过程气相接管振动在接管与管座角焊缝部位产生附加弯矩引起的拉压循环应力,该应力与焊接残余应力及温差应力叠加作用在该部位产生疲劳裂纹并扩展最后造成接管断裂。

2)气相接管断裂后,天然气低温液体及气体从裂口进入真空夹层,逸出的低温天然气长时间与外筒接触,导致气相接管断裂处附近外壳金属温度远远低于无塑性转变温度,材料处于脆性状态,在接管角焊缝残余应力作用下使外壳体局部产生低温脆性破裂。

3)磁翻板液位计接管采用表面质量更好的不锈钢管制造,避免钢管表面原始微裂纹的产生,同时装配焊接时避免强力组装,提高角焊缝焊接质量;

4)JB/T 4783—2007《低温液体汽车罐车》第4.4.16.4 款规定:“管路系统的设计、制造和安装应避免热胀冷缩、机械颤动或振动等所引起的损坏,必要时应考虑补偿装置……”。因此必须按照标准要求改进磁翻板液位计接管设计,增设接管稳定装置,减少车体运行时接管的震动,减少振动应力。